光泽度(Gloss)

60° 光泽度是各行业通用的光泽测量参数。

标准光泽概述(Standard Gloss Overview)

光泽度衡量的是表面以镜面(Specular)方式反射光线的能力。

在工业领域,光泽度是评估产品美观性和功能特性的重要指标。

高光泽 (High Gloss)表面因其光亮、平滑和高端的视觉效果而备受青睐,常见于汽车涂层、消费电子产品和高端家具。

低光泽或哑光 (Matte)涂层可减少眩光 ,提供更柔和、低调的外观,广泛应用于建筑涂料和家用电器。

光泽测量在制造过程中确保产品的一致性和质量控制,对客户满意度和产品性能具有重要影响。

光泽度单位(GU)(Standard Gloss)

Aesthetix 依据ISO 2813 和 ASTM D523 国际标准, 精确测量材料在特定受控条件下的反射光量。

Aesthetix 采用60° 测量角度进行光泽测量,这是行业内最广泛使用的光泽测量角度 ,适用于大多数材料的光泽度评估。

使用 Rhopoint Aesthetix 进行光泽测量

为什么选择 Aesthetix 进行高光泽表面测量?

经验表明, 单一光泽度测量无法全面评估高光泽产品的表面质量 ,因为常见缺陷 (如雾影(Haze)和橘皮效应(Orange Peel) )会降低产品的感知质量,但传统光泽计无法检测这些问题。

Rhopoint Aesthetix 光泽度模块可同时测量:

光泽度(Gloss)

雾影(Haze)

影像清晰度(DOI)

视觉光泽(Visual Gloss)

这些参数确保了表面光泽的完美性和均匀性 ,这对于汽车、电子产品和奢侈品行业至关重要,因为表面质量直接影响产品价值和客户吸引力。

光泽校准(Gloss Calibration)

Aesthetix 仪器配备符合ISO 17025 标准的高光泽度校准标准板 ,确保测量结果符合相关标准要求。

光泽测量方法(Measurement of Gloss)

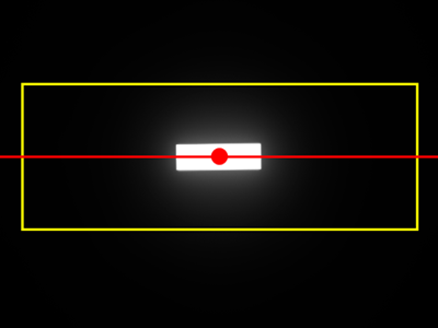

Aesthetix 通过向样品表面投射矩形光束 ,然后测量光线在表面反射后投射到内部摄像传感器上的强度。

摄像传感器会测量光泽测量区域(Gloss ROI ,图中黄色区域)的反射光量。

影响光泽度的表面特性(Surface Characteristics that Determine Gloss)

影响光泽度的主要因素包括:

表面纹理(Surface Texture):

表面的粗糙度(Roughness)、微观粗糙度(Micro-Roughness)和纳米纹理(Nano-Texture) 会导致镜面反射和漫反射(Diffuse Reflection)光的混合 ,影响光泽测量值。涂层的折射率(Refractive Index):

涂层的折射率决定了光的反射比例 ,即有多少光被反射,而多少光被涂层或底材吸收。金属和特效涂层(Metallic and Special Effect Coatings):

含有云母或金属颗粒的涂层会增加光的反射,从而提升光泽度。背景颜色(Background Color):

浅色(如白色、黄色)通常表现出比深色(如黑色、深灰色)稍高的光泽值 ,因为深色材料会吸收更多光线。多层透明材料(Multilayer Transparent Materials):

由于光在材料内部发生多次反射 ,透明材料的光泽度通常较高。

光泽测量的应用领域(Where is Gloss Used?)

制造过程中的质量控制(Quality Control in Manufacturing)

在生产过程的不同阶段进行光泽测量,以确保产品的一致性和质量。

低至中光泽材料的表面处理和精加工(Surface Treatment and Finishing)

例如喷涂、清漆等工艺后,检测是否达到所需的光泽水平。

相同背景色材料的比较分析(Comparative Analysis of Materials with the Same Background Color)

比较不同批次的材料或产品,以确保外观的一致性。

表面损伤评估(Surface Damage Assessment)

用于评估表面的磨损、褪色或其他长期变化。