Anpressdruck während der Messung

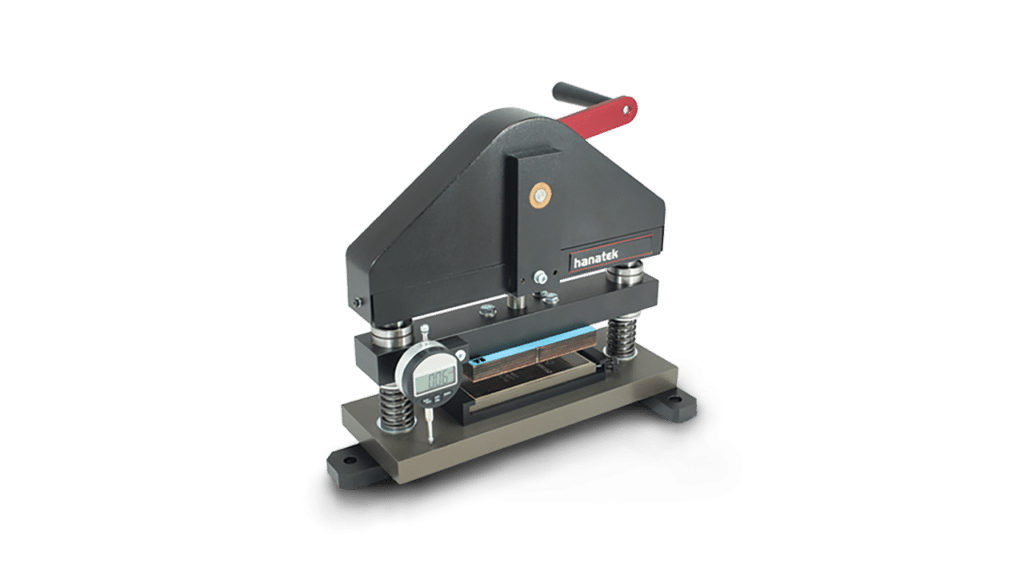

Viele Materialien, einschließlich Kunststofffolien, Kunststoffe und Gummi, können je nach dem während der Prüfung ausgeübten Druck und dem Momentum des Drückerfußes brechen oder sich verformen.

Bei Textilien ist ein hoher Druck während der Prüfung erforderlich, damit Falten und Luftlöcher beseitigt werden.

Die Prüfung der Dicke von Tissue-Papier hingegen erfordert einen sanften Anpressdruck während der Messung sowie eine langsame Geschwindigkeit des Drückerfußes, damit die Papierfasern bei der Messung nicht brechen oder gequetscht werden.

Die Prüfung der Dicke von Tissue-Papier hingegen erfordert einen sanften Anpressdruck während der Messung sowie eine langsame Geschwindigkeit des Drückerfußes, damit die Papierfasern bei der Messung nicht brechen oder gequetscht werden.

Es liegt auf der Hand, dass verschiedene Branchen ihre eigenen Messparameter festgelegt haben, um für ihre jeweiligen Anwendungen aussagekräftige Ergebnisse zu erzielen.

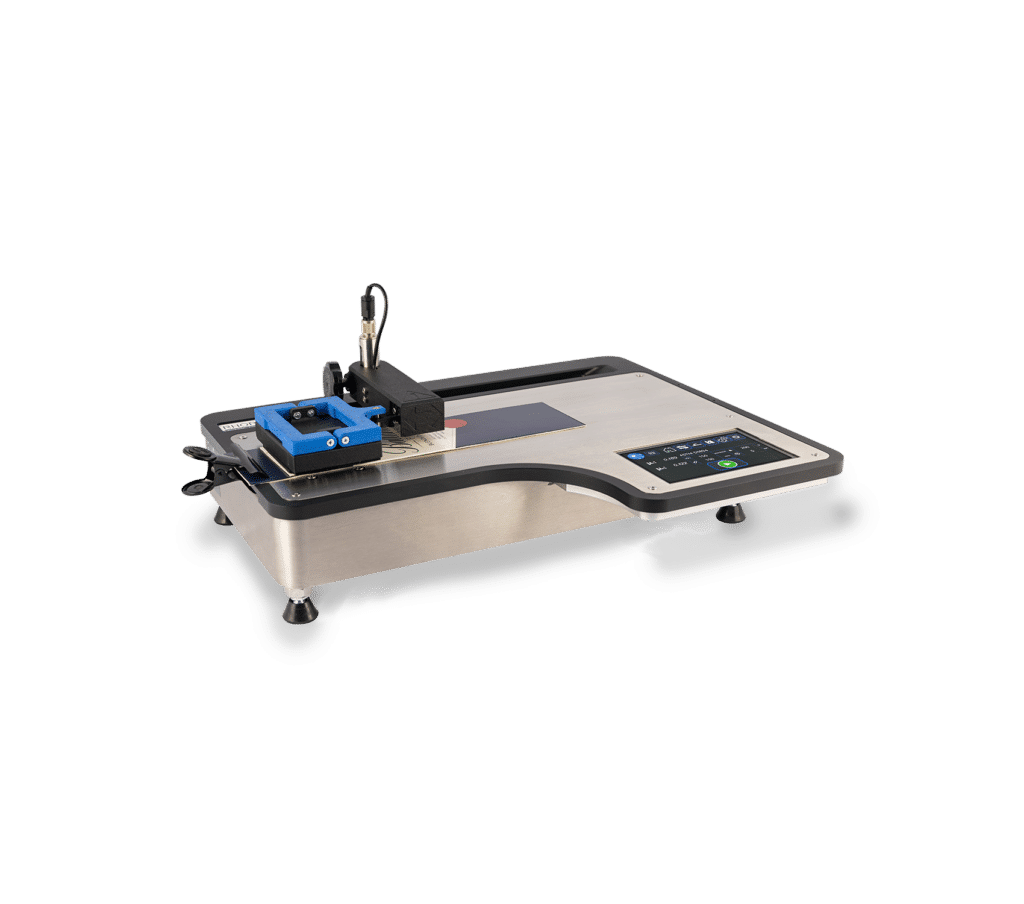

Die Kräfte, die bei Messungen mit dem FT3 zum Einsatz kommen, werden mit feststehenden Massen erzeugt. Jedes Gerät kann bei der Auslieferung genau die Kraft ausüben, die im entsprechenden internationalen Standard spezifiziert ist.

Das Dickenmessgerät FT3-V mit variablem Anpressdruck ist von Nutzen, wenn eine Probe nach verschiedenen Kalibrierstandards geprüft werden soll. Damit kann auch die Komprimierbarkeit von Proben unter verschiedenen Bedingungen bestimmt werden.

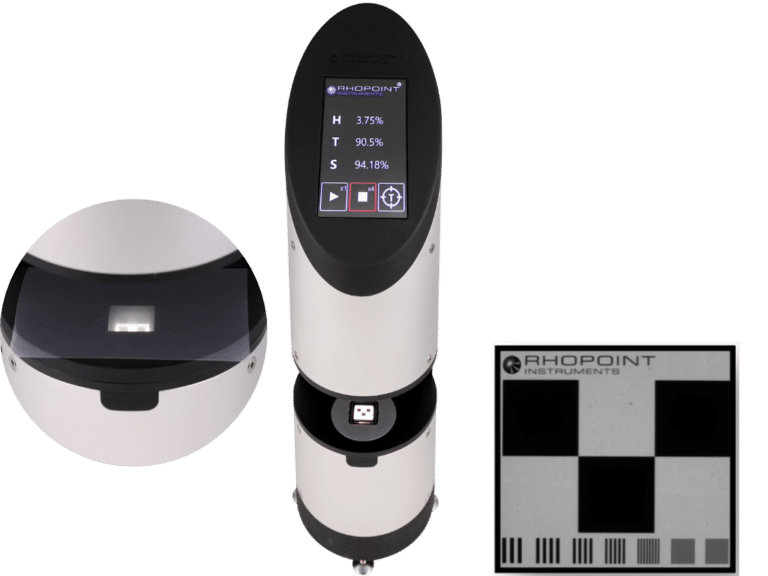

Größe und Profil des Messfußes

Größe und Profil des Messkopfs werden für gewöhnlich vom entsprechenden ISO-Standard für das Material bestimmt.

- Kuppelförmiger Messkopf: Kleine Bereiche können mit hoher Auflösung gemessen werden – Plastikfolien und Beschichtungen.

- Flacher Messkopf mit kleinem Durchmessgerät: Großer Anpressdruck kann auf eine kleine Fläche ausgeübt werden – Papier- und Kartonanwendungen.

- Flacher Fuß mit großem Durchmessgerät: Die durchschnittliche Dicke von faserigem Material kann mit sanftem Anpressdruck auf einer großen Fläche gemessen werden – Tissue-Papier; Opazität von Druckfarben, Beschichtungen, Kunststofffolien und Papier.

Messgeschwindigkeit

Die Geschwindigkeit des Messkopfs kann auch Auswirkungen auf die Dickenmessung haben. Ein sich schnell bewegender Messkopf trifft die Probe mit stärkerem Aufprall und kann das Material verformen oder eindellen.

Die Messgeschwindigkeit des FT3-Messkopfs kann vom Benutzer auf einen Wert von 1 bis 5 mm/s eingestellt werden. Diese Geschwindigkeit ist manchmal in den Kalibrierstandards vorgegeben.

Die bedeutendste Quelle für Messfehler in jedem System ist oft der menschliche Faktor.

Die Gerätefamilie FT3 verfügt über eine Reihe von Funktionen, die die Einflussnahme durch den Anwender minimieren.

Vollautomatischer Betrieb

Die Hauptparameter werden vollständig vom Gerät kontrolliert: Anpressdruck während der Messung, Geschwindigkeit und Verweilzeit.

Integrierte Statistikberechnung

Beim Abschreiben von Ergebnissen und Berechnen von Statistiken passieren häufig Fehler; diese Funktionen werden automatisch vom Gerät durchgeführt.

Die Ergebnisse können mit RS232-zu-SPC-Programmen, Labornetzwerken oder MS Excel ausgegeben werden.

Aufzeichnung der Ergebnisse auf QS-Etiketten während der Charge

Während eines Chargenlaufs können Etiketten mit statistischen Ergebnissen mit zuverlässigem Zeit-/Datumsstempel gedruckt werden, die auf Auftragsblätter oder Rückstellproben geklebt werden können. Dank dieser nachverfolgbaren Kontrolle können Kunden darauf vertrauen, dass die gesamte Charge des Produkts innerhalb der Spezifikationen liegt. Außerdem ermöglicht sie die Ausstellung von Übereinstimmungserklärungen (CoC).